El rendimiento de las piezas forjadas es crucial en diversas aplicaciones industriales, desde componentes automotrices hasta piezas aeroespaciales. La adición de diferentes elementos de aleación puede afectar significativamente las propiedades de los materiales forjados, mejorando su resistencia, durabilidad y resistencia a factores ambientales. Este artículo explora algunos de los elementos de aleación clave y cómo afectan el rendimiento de las piezas forjadas.

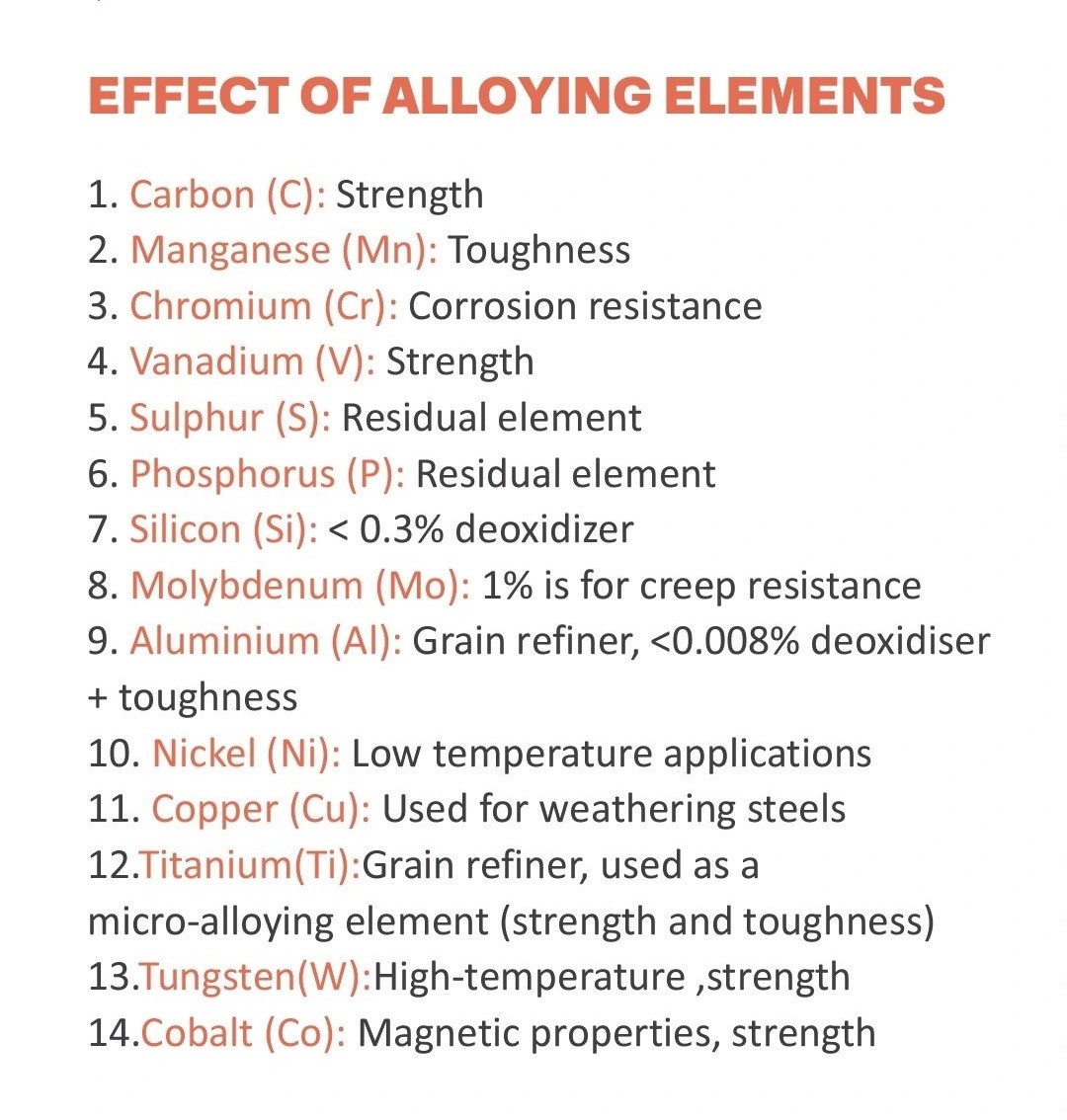

Elementos clave de aleación y sus efectos

Carbono (C):

El carbono es uno de los elementos de aleación más críticos del acero. Influye directamente en la dureza y resistencia del material. El alto contenido de carbono aumenta la dureza y la resistencia a la tracción de la forja, lo que la hace adecuada para aplicaciones que requieren alta resistencia al desgaste, como herramientas de corte y piezas de automóviles. Sin embargo, demasiado carbono puede hacer que el material se vuelva quebradizo, reduciendo su resistencia al impacto.

Cromo (Cr):

El cromo es conocido por su capacidad para mejorar la resistencia a la corrosión y la dureza. Forma una capa pasiva de óxido de cromo en la superficie, protegiendo la forja de la oxidación y la corrosión. Esto hace que los aceros aleados de cromo sean ideales para aplicaciones en entornos hostiles, como las industrias marina y química. Además, el cromo mejora la templabilidad del acero, permitiéndole alcanzar mayor resistencia y tenacidad después del tratamiento térmico.

Níquel (Ni):

Se añade níquel a las piezas forjadas para mejorar su tenacidad y ductilidad, especialmente a bajas temperaturas. También mejora la resistencia del material a la corrosión y oxidación. Los aceros aleados con níquel se utilizan comúnmente en las industrias aeroespacial y de petróleo y gas, donde se requiere alta resistencia y resistencia a entornos hostiles. La presencia de níquel también estabiliza la fase austenítica, haciendo que el acero no sea magnético y mejorando su trabajabilidad.

Efectos combinados y aplicaciones industriales

La combinación de estos y otros elementos de aleación, como molibdeno (Mo), vanadio (V) y manganeso (Mn), puede producir materiales con propiedades adaptadas a aplicaciones específicas. Por ejemplo, el molibdeno aumenta la resistencia a altas temperaturas y la resistencia a la fluencia del acero, lo que lo hace adecuado para álabes de turbinas y recipientes a presión. El vanadio refina la estructura del grano, mejorando la resistencia y tenacidad de la forja. El manganeso actúa como desoxidante y mejora la templabilidad y la resistencia a la tracción del material.

En la industria automotriz, se utilizan piezas forjadas con una combinación equilibrada de carbono, cromo y manganeso para producir componentes de alta resistencia y resistentes al desgaste, como cigüeñales y engranajes. En el sector aeroespacial, las aleaciones de níquel y titanio son fundamentales para fabricar piezas ligeras pero robustas, capaces de soportar temperaturas y tensiones extremas.

Conclusión

El rendimiento de las piezas forjadas está fuertemente influenciado por la adición de elementos de aleación, cada uno de los cuales aporta propiedades específicas que mejoran el rendimiento general del material. Comprender el papel de elementos como el carbono, el cromo y el níquel ayuda a los metalúrgicos e ingenieros a diseñar piezas forjadas que cumplan con los exigentes requisitos de diversas aplicaciones industriales. Al seleccionar y combinar cuidadosamente estos elementos, los fabricantes pueden producir piezas forjadas de alta calidad con resistencia, durabilidad y resistencia a factores ambientales superiores, lo que garantiza confiabilidad y longevidad en sus respectivas aplicaciones.

Hora de publicación: 30 de julio de 2024