El mandril es una herramienta crucial en la producción de tubos sin costura. Se inserta dentro del cuerpo del tubo, trabajando junto con los rodillos para formar un paso anular, ayudando así a dar forma al tubo. Los mandriles se utilizan ampliamente en procesos tales como laminadores continuos, alargamiento de rodillos transversales, laminadores periódicos de tubos, perforación, laminado en frío y trefilado de tubos.

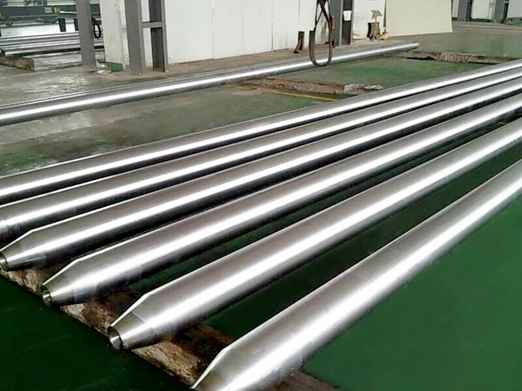

Básicamente, el mandril es una barra cilíndrica larga, similar a un tapón perforador, que participa en la deformación del tubo dentro de la zona de deformación. Sus características de movimiento varían con los diferentes métodos de laminado: durante el laminado transversal, el mandril gira y se mueve axialmente dentro de la tubería; En los procesos de laminación longitudinal (como laminación continua, laminación periódica y perforación), el mandril no gira sino que se mueve axialmente junto con la tubería.

En las unidades de laminador continuo, los mandriles normalmente funcionan en grupos, conteniendo cada grupo al menos seis mandriles. Los modos de operación se pueden clasificar en tres tipos: flotante, restringido y semiflotante (también conocido como semirrestringido). Este artículo se centra en el funcionamiento de mandriles restringidos.

Hay dos métodos operativos para mandriles restringidos:

- Método Tradicional: Al final del laminado, el mandril deja de moverse. Después de retirar la cáscara del mandril, el mandril regresa rápidamente, sale de la línea de laminación y se enfría y lubrica antes de ser reutilizado. Este método se utiliza tradicionalmente en las fresas perforadoras Mannesmann (MPM).

- Método mejorado: Del mismo modo, al final del laminado, el mandril deja de moverse. Sin embargo, después de que el extractor extrae la cáscara del mandril, en lugar de regresar, el mandril avanza rápidamente, siguiendo la cáscara a través del extractor. Sólo después de pasar por el extractor el mandril sale de la línea de laminación para enfriarlo, lubricarlo y reutilizarlo. Este método reduce el tiempo de inactividad del mandril en la línea, acortando efectivamente el ciclo de laminación y aumentando el ritmo de laminación, logrando velocidades de hasta 2,5 tubos por minuto.

La principal diferencia entre estos dos métodos radica en la trayectoria de movimiento del mandril después de retirar la cáscara: en el primer método, el mandril se mueve en la dirección opuesta a la cáscara, retirándose del laminador antes de salir de la línea de laminación. En el segundo método, el mandril se mueve en la misma dirección que la carcasa, sale del laminador, pasa por el separador y luego sale de la línea de laminación.

Es importante tener en cuenta que en el segundo método, dado que el mandril debe pasar a través del extractor, los rodillos extractores deben tener una función de apertura y cierre rápido al laminar tubos de acero de paredes delgadas (donde la relación de reducción del extractor es al menos el doble del espesor de la pared de la carcasa) para evitar que el mandril dañe los rodillos extractores.

Hora de publicación: 07-ago-2024